Внутренние гидрошпонки

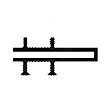

Гидроизоляционные шпоночные материалы - это полимерные или каучуковые профилированные уплотнители, которые широко используются в опалубочных и строительных бетонно-блочных технологиях. Специфика применения, это обустройство деформационных подвижных швов, снятие внутренних механических и температурных напряжений в бетонных монолитных конструкциях.

От шовных герметиков ленточного типа гидрошпонки отличаются разнообразием профилировок, обеспечивающих надёжную герметизацию сопряжения и полноценную гидроизоляцию.

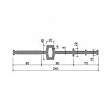

Внутренние гидрошпоночные герметики располагаются непосредственно в теле несущего арматурного каркаса. После твердения бетонного раствора в полости шва просматриваются их центральные части. Для дополнительной защиты от влаги открытые фрагменты обрабатываются влагонепроницаемыми битумными или силиконовыми мастиками.

Что собой представляет гидроизоляционная шпонка?

Особенности монтажа внутренних гидрошпонок

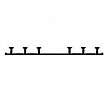

Шпоночная гидроизоляция в обязательном порядке укладывается и фиксируется симметрично по отношению к осям герметизированных монтажных швов.

-

Монтировать внутренние шпонки значительно сложнее, поскольку в разрезной опалубке они устанавливаются между нижними и верхними ярусами несущего каркаса.

-

На элементах каркаса они фиксируются мягкой вязальной проволокой, с интервалами от 200 до 250 мм.

-

Шпонки прокалываются на расстоянии между кромкой и краевым анкером. Категорически исключается чередование в одном гидроизоляционном контуре внутренних и наружных шпонок.

-

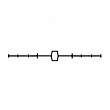

Установка и бетонирование внутренних шпонок в деформационных швах существенно не отличается от создания технологических.

-

Важно, чтобы выбранная монтажная технология соответствовала требованиям проектной документации, а в процессе бетонирования шпонка не сместилась от заданного положения.

Сварка ленточных герметиков возможна непосредственно на строительной площадке. Сложные по профилям и конфигурации переходные детали лучше купить или заказать у производителя. Сваривать ленты между собой можно прямо на строительной площадке, при условии температуры окружающей среды от + 5 градусов и отсутствии атмосферных осадков. Для увеличения производительности и качества сварочного процесса рекомендован перечень инструментов и специальной оснастки:

-

приспособление для выравнивания и прижима шпонки, универсальное или для конкретного материала;

-

сварочный аппарат со стабильной температурой на рабочей кромке от 180 до 200 градусов Цельсия.

При соблюдении всех пунктов сварочной технологии удаётся получить прочное и максимально надёжное монолитное соединение двух отдельных фрагментов.

Звоните прямо сейчас по номеру